La différence entre la production par extrudeuse d'aliments coulants et d'aliments flottants - Coefficient d'expansion

La différence entre la production par extrudeuse d'aliments coulants et d'aliments flottants - Coefficient d'expansion

Dans l’industrie des aliments aquatiques, les extrudeuses sont largement utilisées. La raison en est que les matériaux produits par les extrudeuses sont diversifiés et que leur maturité est supérieure à celle des granulateurs, ce qui entraîne beaucoup moins de pollution environnementale. De nombreux fabricants ne produisent généralement que des matériaux flottants. Points à noter lors de l’utilisation d’une extrudeuse pour produire des matériaux submersibles :

1. Formule : Lors de la conception de la formule, il convient de noter que la teneur en amidon doit être faible mais pas absente. D'une manière générale, il doit être supérieur à 10 % et inférieur à 20 %. En général, environ 15 % est préférable. Le manque d'amidon affecte la résistance à l'eau des pellets et la poussière dans le produit fini augmente, ce qui affecte l'apparence des pellets. De plus, la formule du matériau coulant est conçue de telle sorte que la teneur en graisse soit supérieure à celle du matériau flottant, généralement entre 5 et 5. 8%. De plus, les matières premières d’origine végétale sont plus faciles à gonfler que les matières premières d’origine animale.

2. Modèle : Le taux d’ouverture du modèle de matériau coulant est supérieur de plus de 40 % à celui du matériau flottant. La raison en est que la différence de pression entre la pression dans l'extrudeuse et la pression atmosphérique est plus petite lors de la production du matériau coulant, de sorte que le taux de soufflage est plus faible. , et le rapport hauteur/largeur est plus grand que celui des matériaux flottants, généralement autour de 1:1,8.

3. Configuration des vis : lors de la production de matériaux coulants, il convient de prêter attention à la configuration de la vis de l'extrudeuse. Elle est différente de la configuration des matériaux flottants. Cela nécessite que le matériau reste dans la cavité pendant une courte période (le même équipement, par rapport aux matériaux flottants, aux matériaux flottants (30 à 35 secondes pour le matériau et 20 à 30 secondes pour le matériau qui coule). De plus, la force de cisaillement doit être petite et la température de décharge doit être relativement basse. Par conséquent, lors de la fabrication du matériau coulant, la vis d'extrémité de décharge ne peut pas utiliser de vis à fente et le gonflement doit être autant que possible. L'orifice de décompression sur la cavité est ouvert ; l'autre consiste à changer la vis derrière la pièce de pétrissage (dans la direction de l'orifice de décharge) pour faire face à l'extrémité de décharge en pente raide, afin que le matériau puisse être rapidement déchargé du moule.

4. Contrôle de l'humidité : lors de la production de matériaux coulants, la quantité d'eau ajoutée dans le conditionneur doit être supérieure à celle des matériaux flottants (les matériaux flottants quittant le conditionneur sont généralement d'environ 25 %, les matériaux coulants sont généralement d'environ 28 %), et il y a 2 à 3 % d'eau du robinet peuvent être ajoutés de manière appropriée dans la chambre de soufflage, ce qui est plus propice à la production de matériaux coulants.

5. Contrôle de la température de conditionnement : D'une manière générale, il n'y a pas beaucoup de différence entre la température du conditionneur pour la production de matériaux flottants et la production de matériaux coulants. Ils sont tous deux supérieurs à 90°C, ce qui est propice au mûrissement de l'amidon des matériaux (le vieillissement des matériaux coulants est généralement de 70 à 85 %, celui des matériaux flottants est de 80 à 95 %), mais pour certaines formules de matériaux coulants, le conditionneur la température ne peut pas être augmentée jusqu'à 90 °C pour des raisons de conception, mais ne peut être que d'environ 60 à 80 °C. Dans ce cas, la température du conditionneur peut être réduite. Si la quantité d'eau ajoutée au conditionneur est réduite et la quantité d'eau ajoutée à la chambre d'expansion est augmentée, la température du conditionneur peut être augmentée.

6. Vitesse hôte : La vitesse de l'arbre principal du matériau coulant est généralement de 250 à 400 tr/min (pour les équipements qui peuvent être ajustés, tels que les extrudeuses à double vis ; les extrudeuses à vis unique n'ont généralement pas d'équipement de réglage de la vitesse, et leur la vitesse est généralement d'environ 350 tr/min. ). Plus la vitesse de l'équipement est élevée, plus la force de cisaillement est élevée et plus l'énergie mécanique absorbée par l'alimentation est élevée.

7. Contrôle du séchoir : De nombreux opérateurs pensent que plus la température du séchoir est élevée, mieux il peut sécher les matériaux. Cependant, lors de la production de matériaux lourds, il faut faire attention au mûrissement secondaire des matériaux, c'est-à-dire si les matériaux sont déchargés lorsque la température de l'extrudeuse (par exemple 80°C) est inférieure à la température du four (120 °C), l'amidon contenu dans les granulés sera à nouveau mûri, de sorte que les granulés couleront à la sortie de l'extrudeuse et flotteront après séchage. De plus, si la température du four est trop élevée, la teneur en humidité des particules sera inégale (surface et noyau des particules). Par conséquent, le principe de contrôle du séchoir lors du séchage du matériau de sédimentation est un séchage à basse température et lent. La température de séchage est contrôlée à environ 100°C. Il est préférable de se situer à moins de 90 ℃ et la vitesse de la courroie est aussi lente que possible (40 à 60 minutes).

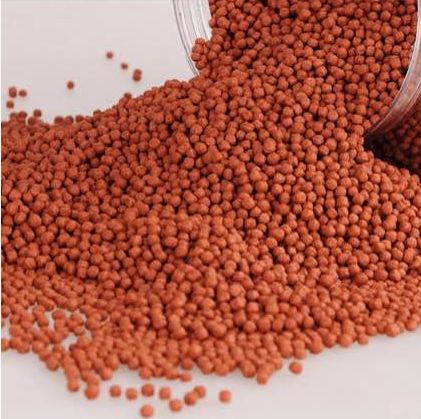

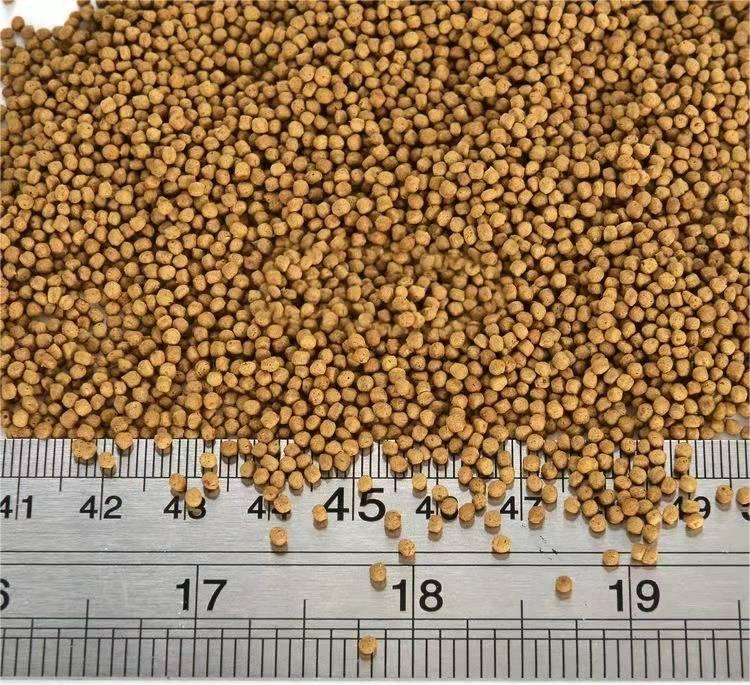

La plage d'expansion du matériau flottant de l'extrudeuse est de 1,5 à 2,1 fois. Les matériaux coulants ne se dilatent pratiquement pas, avec un degré d'expansion de 1,0 à 1,3. C'est-à-dire que la taille du produit fini est supérieure d'une plage d'expansion à celle du trou de filière.